2025年11月21日,清华大学化学工程系骆广生教授当选中国科学院院士。这位被誉为“清华微化工技术开拓者”的学者,其当选不仅代表着个人科研生涯的至高荣誉,更具有深远的行业象征意义。它标志着以微化工技术为核心的过程强化,已从一项前沿学术探索,跃升为国家层面高度重视、关乎产业未来核心竞争力与发展安全的关键工程技术。在“十五五”规划全面实施、中国化工产业向高质量发展迈进的关键阶段,骆广生教授的当选,清晰地揭示了过程强化技术在这场产业深刻转型中的核心作用与战略价值,也反映出国家对该技术方向前所未有的重视与布局。接下来,我将从以下几个维度展开阐述:

一、过程强化技术:驱动化工高质量转型的四大核心价值

骆广生院士及其团队数十年的科研探索,为深入理解过程强化技术的价值提供了重要典范。其核心学术思想在于:微化工过程的本质特性主要由“微尺度效应与界面作用” 所主导。在这一思想指引下,通过构建微化工基础理论体系、研发高通量微结构设备、攻克产业化放大关键难题,过程强化技术从以下四个方向,为中国化工产业的高质量发展注入了关键动力。

价值一:提升产业效能,实现安全与柔性生产

在传统化工生产过程中,工艺放大通常依赖于设备尺寸的增加,这往往伴随传质传热效率降低、副反应增多及安全风险上升等一系列“放大效应”。过程强化技术通过“微型化”与“结构化”的系统设计,从根本上改善了这一传统放大路径的局限性。

① 微化工技术的高效转化能力:在微尺度反应通道内,流体具有极大的比表面积与极短的分子扩散距离,从而可将传质传热效率提升数十至数百倍。这不仅使得反应时间从传统的小时级别缩短至秒级,也显著减少了副产物的生成,提高了反应收率与选择性。骆广生教授团队开发的“微通道反应器”与“膜分散微结构反应器”等系列核心设备,构建起完整的微化工技术体系,并成功贯通了从基础研究、装备研制到工业应用的全链条路径,有效推动化工、医药、新材料等领域的产业升级。

② 本质安全与生产柔性化:微反应系统持液量低,能量释放可控,显著降低了爆炸等重大安全事故风险,实现了“本质安全”。同时,其“数增放大”模式通过并行增加微反应单元实现产能调节,赋予生产过程较强的弹性,适应高附加值精细化学品与医药中间体的连续化、柔性化生产需求。

③ 产业化实践验证:目前该技术已在贵州磷化等企业成功应用于20余条生产线,推动我国微化工技术进入国际先进行列。这不仅验证了其从实验室走向工业场景的成熟度,也展现出显著的经济效益与产业带动力。

价值二:突破高端材料制造的技术瓶颈

微化科技微通道连续流-万吨级产业化设备

随着“十五五”规划将“先进材料”明确为关键攻坚方向之一,对高端材料(包括高性能纳米颗粒、特种聚合物、电子化学品等)的制备提出了更为严苛的工艺要求——反应过程需具备极高的均匀性与控制精度,这是传统间歇式反应器难以实现的。

1. 实现材料微观结构的精密调控:

微反应器凭借其优异的混合效率与均匀的温度分布,为纳米材料的成核与生长提供了高度可控的反应环境。这使得制备具有窄粒径分布、一致形貌的高品质纳米材料成为可能,已实现工业化生产的纳米碳酸钙即为此类技术应用的典型代表。

2. 赋能战略性新兴产业发展:

在新能源电池材料、集成电路用电子化学品、生物医用材料等关键领域,产品的一致性与纯度直接影响其性能与可靠性。过程强化技术通过提供精准、稳定、可放大的工程化途径,有力推动了相关高端材料的国产化进程与品质提升,助力我国化工产业逐步迈向高端化与专用化的价值链上游。

价值三:引领化工行业绿色低碳发展

化工行业实现绿色转型,关键在于提升原子经济性、降低资源能源消耗、以及从源头减少废弃物排放。过程强化技术在这一领域具有天然的优势。

1. 通过过程高效化直接降低碳排放:反应效率的提升直接降低了单位产品的能源与原料消耗,从而在源头削减碳排放。微化工系统优异的传热能力,也显著降低了过程能耗。

2. 开辟低碳工艺新路径:过程强化技术与新能源、碳捕集与利用等领域的结合,正在推动形成一系列新型低碳工艺。例如,利用微反应器实现二氧化碳与环氧化物高效合成碳酸酯,为二氧化碳的资源化利用提供了可行的工程化路径。正如骆广生教授所强调的,面向碳中和目标,微化工技术未来的重点将聚焦于低(负)碳工艺的创新与突破。

价值四:驱动研发与制造模式变革,加速创新进程

过程强化技术不仅革新了化工生产方式,更深刻推动了研发模式和产业创新体系的转型。

1. 显著缩短研发与产业化周期:微反应器兼具“实验室高通量筛选平台”与“集成式中试反应器”功能,能够在实验室阶段获得与工业生产高度一致的工艺条件。该特性使许多传递过程敏感或附加值高的反应体系,能够减少甚至省去传统中试环节,显著加快“实验室到工厂”的技术转化进程。同时,在实际工艺放大过程中,需综合考虑规模、成本、物性参数等因素,合理选择放大模式,以实现最优化的工业实施路径。

2.构建智能制造与数字化基础:微化工系统易于实现全流程连续化与自动化运行,能够生成高质量、实时性的过程数据。这为构建工艺数字孪生、引入人工智能优化算法提供了关键的数据支撑与操控平台,成为化工行业实现智能制造的坚实技术基础。

二、 国家战略体系化布局

国家对过程强化技术的重视,已超越了对科学家的个体表彰层面,正形成一套涵盖顶层设计、平台搭建与生态建设的系统性布局。这一系列举措,精准呼应了“十五五”规划所提出的“完善新型举国体制”与“全链条推动关键核心技术攻关”的战略导向。

微化科技全国五大连续流研发实验中心

1. 顶层设计赋予战略高度

在“十五五”规划中,“先进材料”与“生物制造”被列为重点发展领域,为过程强化技术提供了明确的应用牵引与政策支持。科技部部长阴和俊强调,未来五年将着力加强“关键共性技术、前沿引领技术、现代工程技术及颠覆性技术”的创新布局。过程强化技术恰恰融合了前沿引领性与工程应用性,成为支撑相关产业升级的共性关键技术。

2. 国家级平台提供核心支撑

骆广生教授担任主任的“化学工程与低碳技术全国重点实验室”,是我国化工领域重要的战略科技力量。该平台以“过程强化”为核心定位,聚焦微化工技术与低碳工艺等前沿方向,通过汇聚高端人才、开展持续攻关,推动该技术从基础研究走向系统集成与产业应用。

3. 产业生态加速融合发展

由清华大学牵头举办的“过程强化与低碳技术”学科发展论坛,汇聚了彭孝军、谢在库、徐春明等多位院士及产业界代表,共同探讨技术路径与协同机制。此类平台有力促进了“产学研用金”深度融合,旨在系统打通从理论突破到工程落地、再到产业推广的创新链条,是“全链条”攻关模式的生动体现。

三、迈向“十五五”:过程强化技术的挑战与趋势

尽管过程强化技术已取得显著成果,尤其以微化工为代表的先进方向,但其要真正成为行业普遍应用模式仍面临多重挑战。当前,对复杂多相体系的机理认知尚需深化,高端领域的工艺开发成本仍较高,行业对这类具备颠覆性特征的技术仍需逐步理解和接纳。

展望“十五五”期间,过程强化技术有望呈现以下发展趋势:

1. 与智能化技术深度融合:将人工智能、大数据等技术与过程强化紧密结合,推动从“强化过程”向“智能过程”的系统演进。AI将在微化工技术的智能设计、工艺自主优化、系统协同控制、智能诊断与预测维护等方面发挥关键作用。

2. 从单元强化到系统集成:技术重点将从单一设备或反应器的性能提升,转向覆盖反应、分离、纯化等全流程的系统集成与协同优化,以实现工厂整体运行效能的最大化。

3. 应用范围持续拓展:过程强化技术将从化工、医药等传统优势领域,进一步向能源、环保、食品、生物制造等更广泛产业延伸,成为推动各类流程工业转型升级的重要支撑工具。

骆广生院士的成就,是过程强化领域我国长期坚持自主创新、持续追赶并逐步实现领先的集中体现。展望“十五五”,过程强化技术将作为形成化工行业新质生产力的关键基础,为我国从“化工大国”向“化工强国”的历史性跨越提供核心支撑,从而构建起面向未来的产业竞争优势。

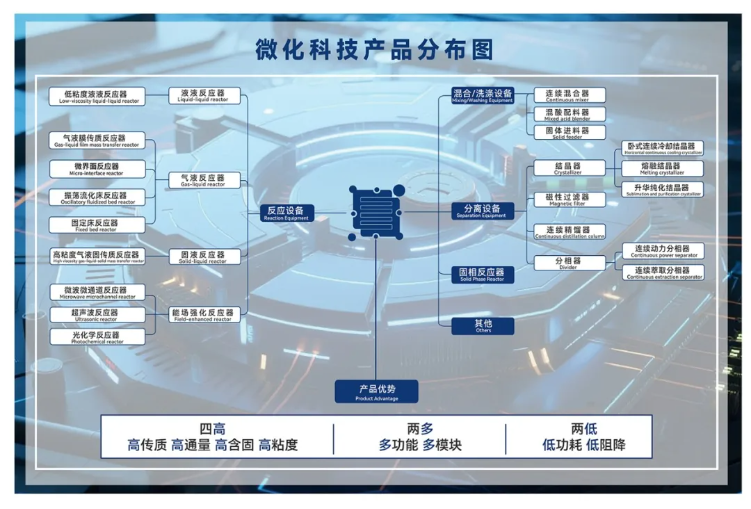

四、微化科技介绍

贵州微化科技有限公司成立于2013年,位于贵阳市国家经济技术开发区,是国内早期专注于连续化微反应装备研发、设计、制造与推广为一体的国家高新技术企业、“专精特新”企业。

秉承“让化工人安心”的使命,专注研究化学反应特征与反应器结构相结合,针对不同化学反应研发不同结构形式的反应器,强化反应三传一反,从源头解决化工生产本质安全问题,引领微化工装备行业创新性发展。

专注12载 铸就技术硬实力

十二年来,微化科技累计获得各类授权专利60 余项,并先后通过国际权威机构 SGS “Gold plus supplier assessment certificate”(金牌供应商评估认证)及ISO9001国际质量管理体系认证。

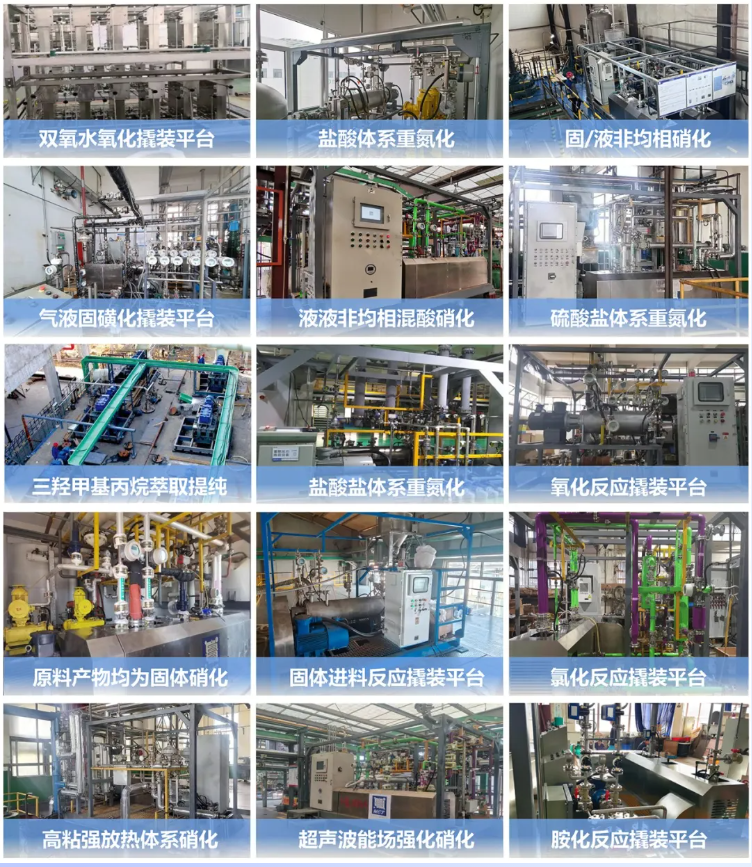

凭借过硬的技术研发实力,在磷化工、精细化工、农药/医药/染料中间体、油墨涂料、纳米材料、有机合成等多个精细化工领域,成功落地多套万吨级连续流产业化装备,100余台套产业化撬装连续流反应装备,实现280余项连续化反应应用的成熟实践,全面覆盖液液、气液、固液及高黏等复杂反应体系,攻克硝化、重氮化、烷基化、氧化、酰氯化、氯化等高危工艺的安全化生产难题,累计服务客户达2000余家,不仅赢得国内众多合作客户的深度信赖,更获得德国、韩国、印度、日本等地合作伙伴的高度认可。

微化科技现有员工121名,其中研发人员 41人(占员工总数的34.1%),生产人员43人(占员工总数的35.8%),其中硕士及以上9 人,高级工程师 5人。另有固定外聘专家4人。

联系我们-免费咨询-连续流工艺及装备解决方案

贵公网安备 52019002007272号

贵公网安备 52019002007272号