01传统槽式萃取:效率与成本的“双重困境”

<

02微化科技:以连续萃取分相器重塑高效萃取流程

<

03应用落地:多行业的高效安全萃取解决方案

<

传统槽式萃取:效率与成本的“双重困境” ▼

在精细化工、生物医药、湿法冶金等行业的庞大生产体系中,萃取技术始终占据着核心位置,堪称产品质量与生产效益的 “命门”。它承担着分离与纯化物质的关键使命,如同精密滤网,将所需成分从复杂混合物中精准筛选,对产品最终品质起着决定性作用。

传统槽式萃取工艺在时代发展浪潮中逐渐暴露出诸多严重制约行业发展的问题。

1. 占地面积大。增加了企业的场地租赁与管理成本。

2. 能耗高。槽式萃取工艺运行过程中,需要消耗大量的能源来维持搅拌、加热、输送等操作,成为企业沉重的经济负担。

3. 萃取效率低下。批次差异明显,产品一致性难保障。

4. 废水与溶剂消耗量大。大量使用的溶剂在萃取后产生高浓度有机废水,不仅处理难度大、成本高,还会对环境造成严重污染。

操作依赖人工经验,自动化程度低,安全风险与人力成本并存。

(图片来源于网络,如有侵权,联系删除)

(图片来源于网络,如有侵权,联系删除)

微化科技:以连续萃取分相器重塑高效萃取流程 ▼

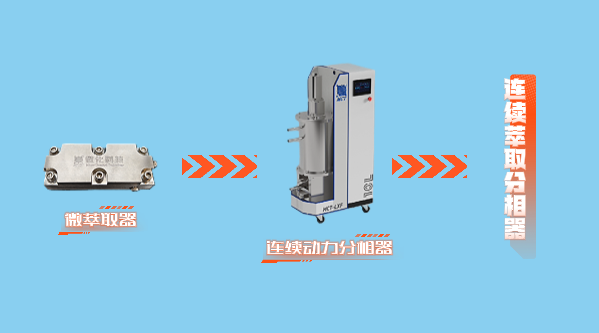

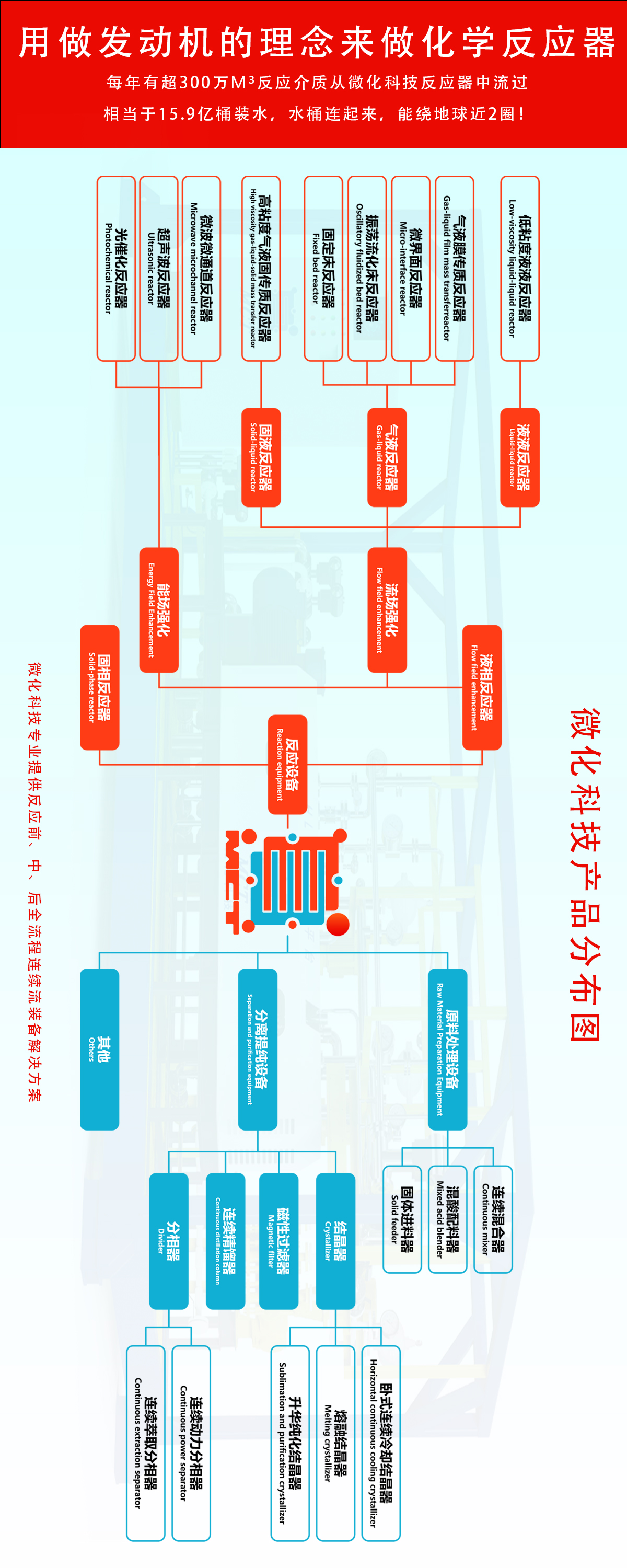

微化科技自主研发的连续萃取分相器是由微萃取器与连续动力分相器组合而成,物料由微萃取器进行萃取后,再由连续动力分相器进行分相,其核心优势为:

1.强化混合,提升传质效率

通过创新结构设计,设备可实现油水两相的高效微观混合,大幅提升传质效率,缩短萃取时间,从而显著降低萃取剂与洗涤水用量,从源头减少废水与溶剂消耗。

2.萃取洗涤一体化,占地小、扩产易

设备集成萃取与洗涤功能,结构紧凑,大幅节约车间占地面积。模块化设计支持灵活扩展,便于企业根据产能需求快速调整产线,实现平滑增产。

3.自动化控制,操作稳定简便

采用自动化控制系统,关键参数实时可调、过程可追溯,减少人为操作差异,确保产品质量稳定、批次一致性强,尤其适用于对纯度与一致性要求高的医药、精细化工等领域。

4.安全可靠,适用多行业场景

设备密闭运行,溶剂暴露风险低,工艺安全性高,可广泛应用于精细化工、生物医药、湿法冶金、天然产物提取等行业,助力企业实现连续、安全、绿色生产。

应用落地:多行业的高效安全萃取解决方案 ▼

1. 精细化工领域:提质降耗,突破工艺瓶颈

在精细化工领域,诸多工艺伴随着高风险与高难度,硝化、酰氯化等危险工艺便是典型代表。这些工艺对反应条件要求极为苛刻,传统槽式萃取工艺难以实现高效、安全的连续化萃取分离 。微化科技的连续萃取分相器却能凭借独特的快速对撞混合设计与高效传质特性,成功攻克了这些难题 。

2.生物医药领域:高效提纯,保障药品安全

在抗生素、生物酶等生物医药的萃取过程中,任何细微的偏差都可能对药品的疗效与安全性产生重大影响 。传统萃取工艺的低效率与不稳定性,使得产品在萃取过程中容易受到污染,且长时间的萃取操作还可能导致产品降解失活,严重影响药品质量 。微化科技连续萃取分相器的离心萃取技术与自动化控制系统,能够极大地强化传质效率,使萃取时间大幅缩短 。设备的全密闭设计有效避免了外界杂质对产品的污染,确保了药品的纯净度与安全性 。废水处理成本也大幅降低,实现绿色、可持续发展 。

3.湿法冶金领域:资源回收,实现绿色提锂

随着全球对新能源的需求日益增长,盐湖提锂、废旧电池回收等湿法冶金领域成为了资源开发与循环利用的关键战场 。然而,传统萃取工艺在处理高镁锂比卤水、低浓度浸出液时,存在锂回收率低、废水重金属含量高等问题,严重制约了行业的发展 。微化科技连续萃取分相器针对高镁锂比卤水能够通过优化萃取工艺,实现锂与镁等杂质的高效分离,锂回收率大幅提升 。对于低浓度的锂浸出液,同样能够发挥其卓越的萃取性能,将锂资源充分回收利用 。还可以降低废水重金属含量有效减少了对环境的污染 。

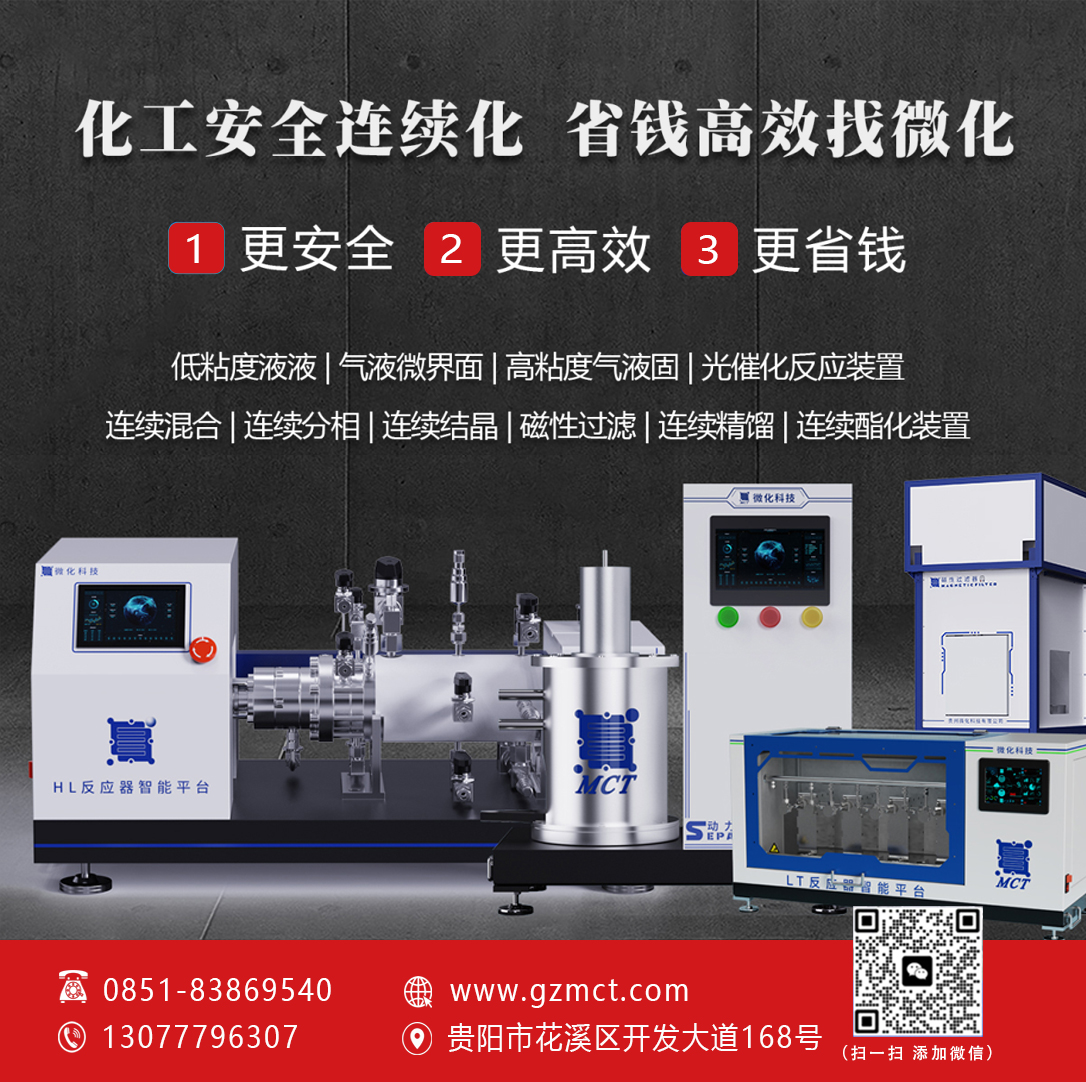

从间歇走向连续,从高耗走向低碳,微化科技凭借自主研发的连续萃取分相器,正帮助众多企业突破传统萃取工艺的瓶颈,实现生产效率与产品质量的双重飞跃。

未来,我们将持续深耕流体混合与分离技术,为更多行业客户提供更高效、更智能、更绿色、更省钱的工艺装备与解决方案,共同推动产业向高端化、连续化、自动化迈进。

联系我们--免费咨询

关连续流工艺及装备解决方案注我们

贵公网安备 52019002007272号

贵公网安备 52019002007272号