当传统反应釜成为创新的“绊脚石”,在化工、制药、新材料领域,你是否正面临这些困境?

(1) 安全焦虑:高温高压反应如履薄冰,一次失控可能让数月成果付诸东流;

(2) 效率瓶颈:批次生产耗时耗能,放大效应让实验室成果“见光死”;

(3) 环保重压:三废处理成本飙升,绿色转型迫在眉睫。

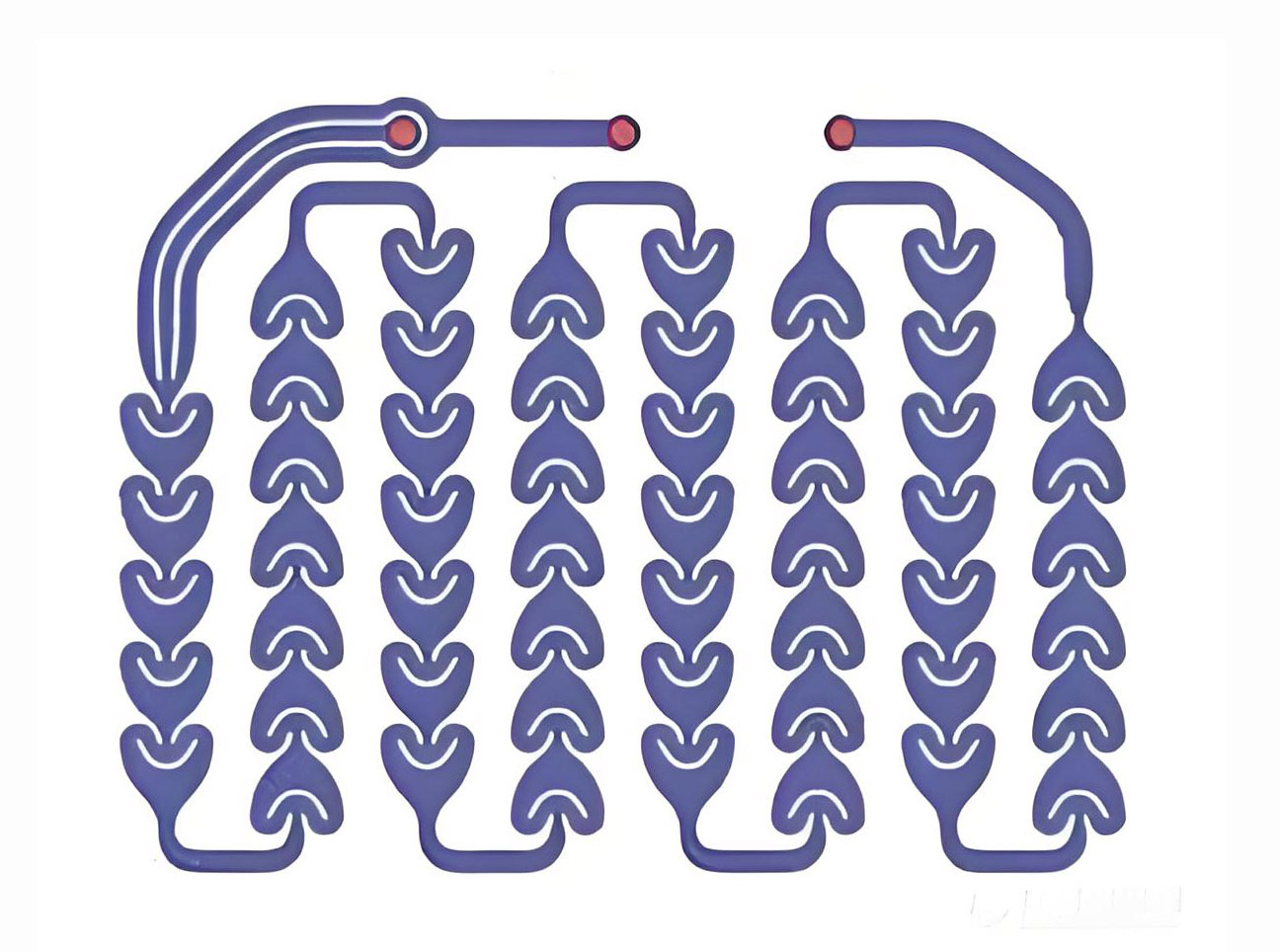

连续流微通道反应器,这一颠覆性技术正以“毫米级流道”撬动产业变革,将传统反应釜的“不可能三角”转化为“安全-效率-绿色”的共赢生态。

一、技术破局——在微米尺度重构化学反应逻辑

1. 「闪电战」替代「持久战」

微通道内流体的层流特性被打破,分子级混合效率让反应时间从“小时级”压缩至“秒级”。例如,某危险硝化反应在传统釜式中需4小时,微通道反应器仅需30秒,产率提升20%,副产物减少40%。

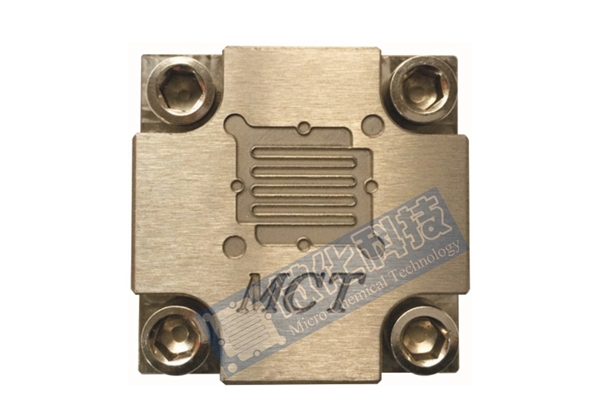

2. 「安全阀」嵌入每一滴反应液

单条流道持液量仅毫升级,即使极端反应失控,影响范围也仅限于微小流道。某企业通过替换高危氧化工艺,直接规避了重大爆炸风险,保险费用年降百万。

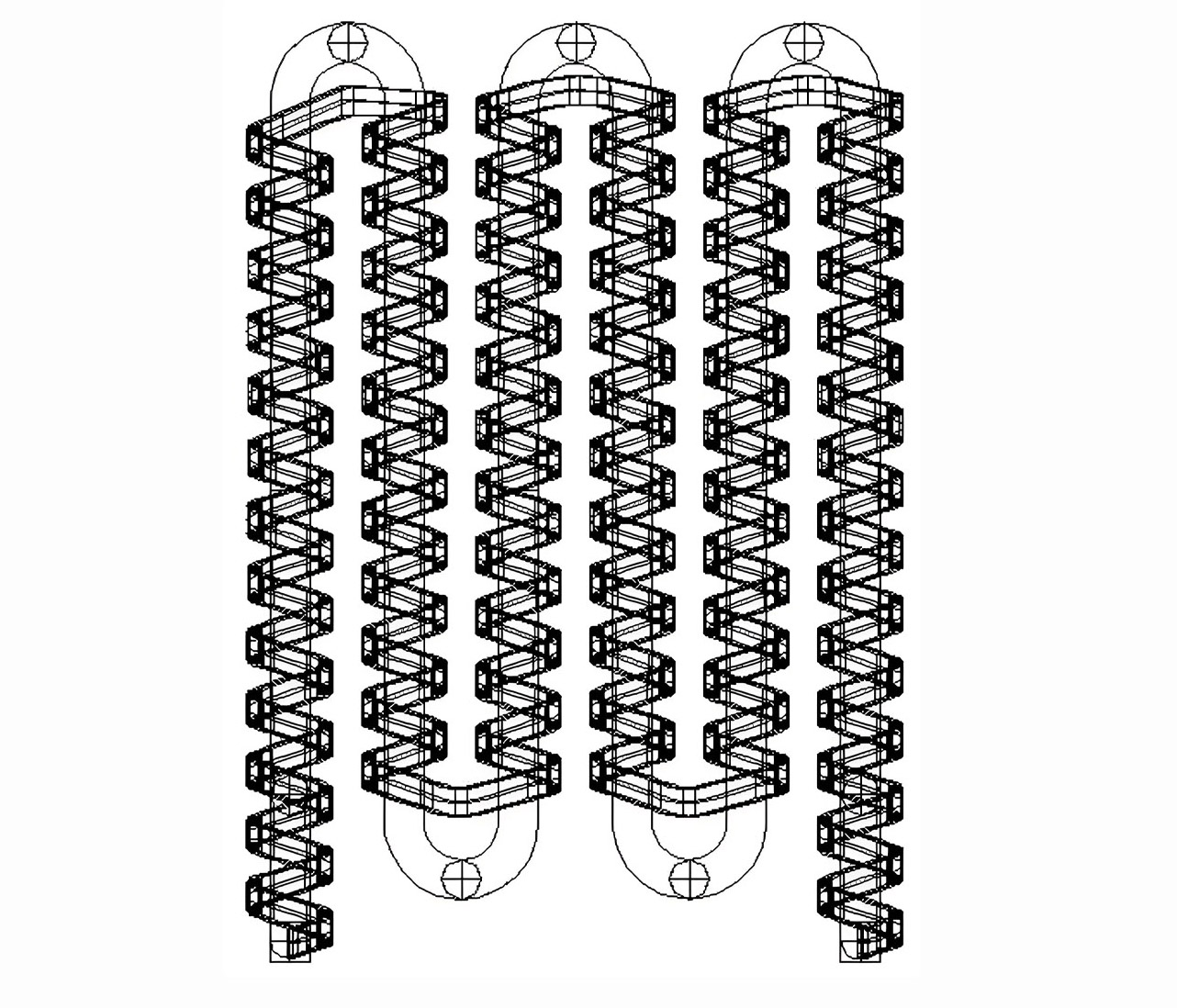

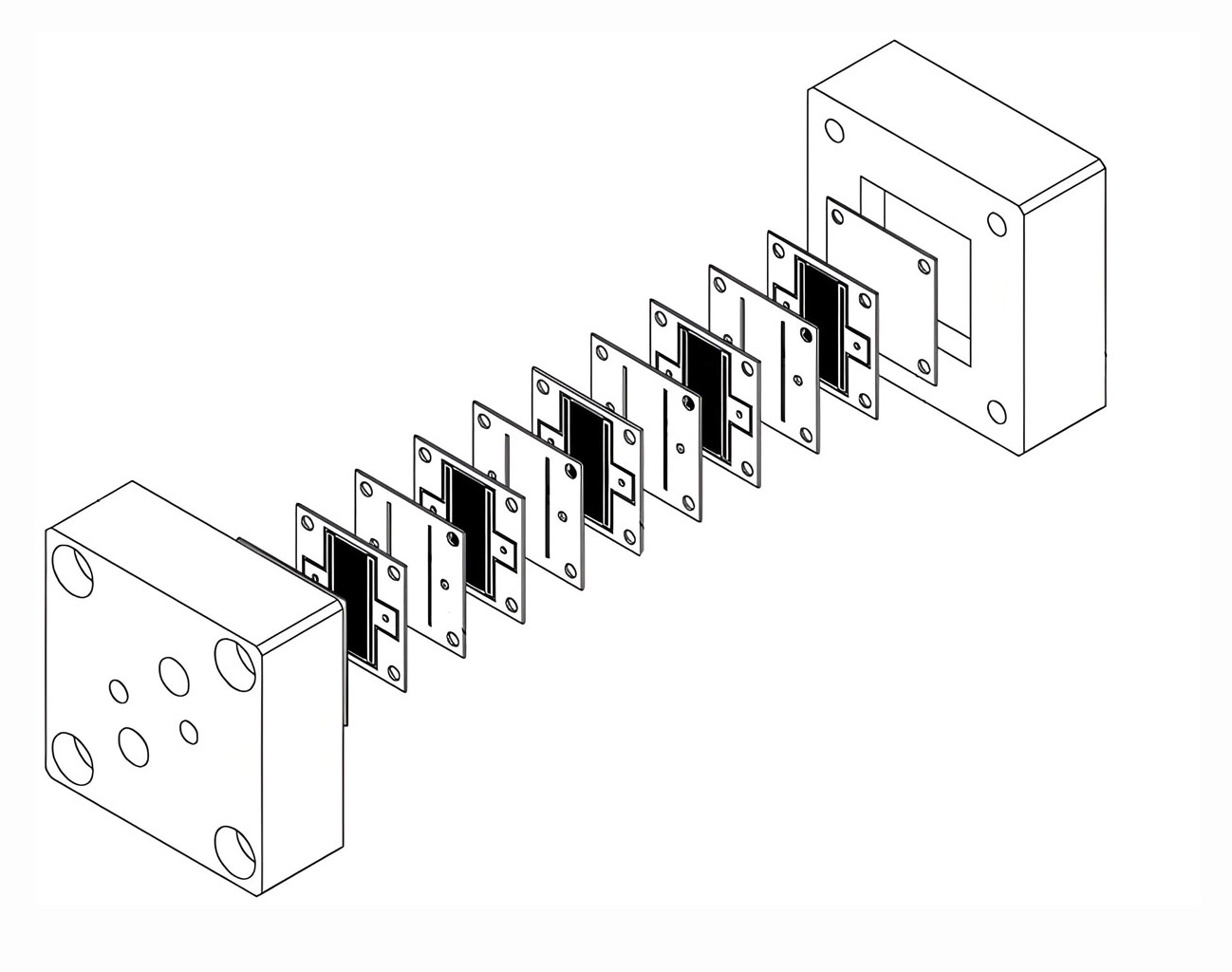

3. 「乐高式」模块化生产

通过并联流道实现产能线性放大,实验室到工业级生产无需“二次开发”。某医药中间体企业借此将研发周期缩短60%,新品上市速度碾压竞争对手。

二、场景革命——从实验室到生产线的“全链路赋能”

1.精细化工:在刀尖上跳舞的「艺术」

光催化合成:微通道结合紫外光,让光敏药物合成告别“暗房操作”;

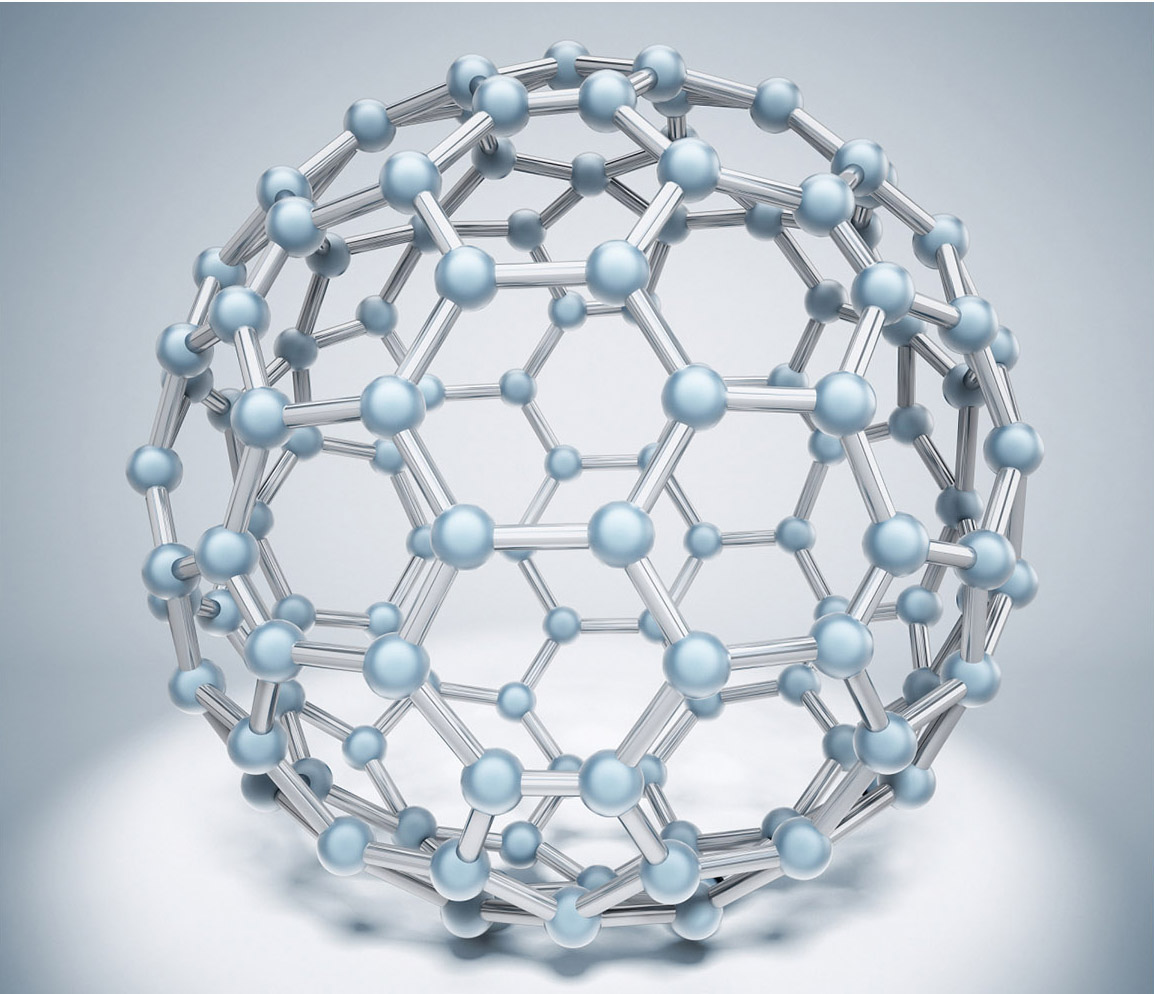

纳米材料制备:精准控温下生成单分散量子点,电池材料性能突破行业天花板。

2. 生物医药:与“脆弱分子”的温柔对话

酶催化反应:微通道强化传质,酶活性保持时间延长3倍,手性药物纯度达99.9%;

连续结晶:实时调控过饱和度,晶型控制精度达微米级,API质量直追欧美药典。

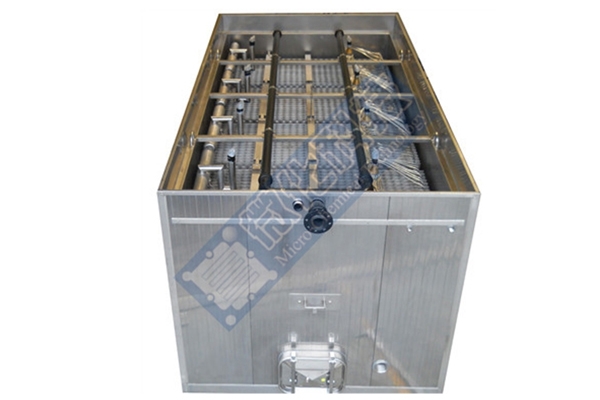

3. 新能源材料:与“双碳”赛跑的「加速器」

电解水制氢:在微通道内实现气液固三相高效接触,电流密度提升5倍,能耗直降30%;

锂电回收:强腐蚀性电解液在微通道中“驯服”,金属回收率突破98%。

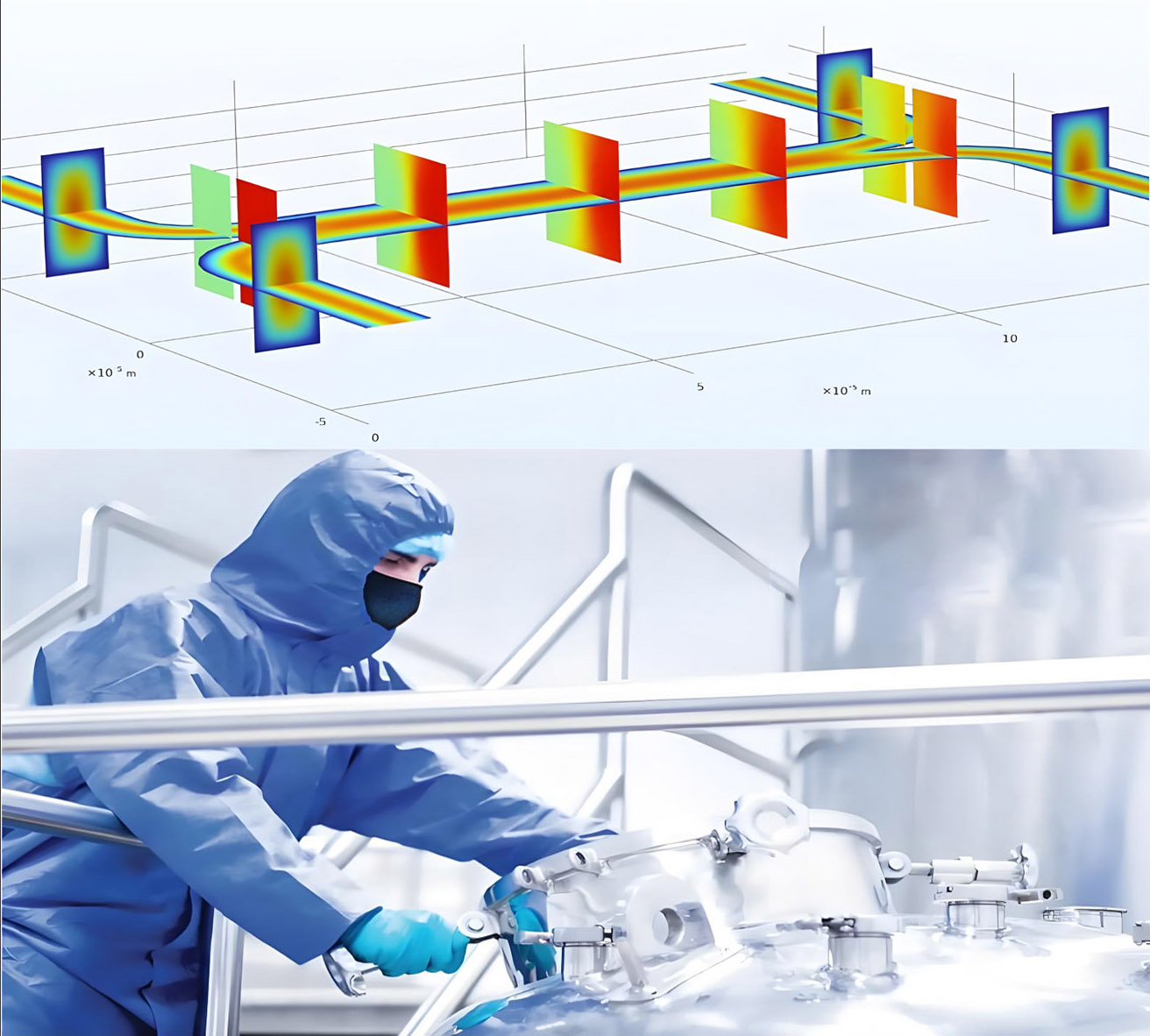

三、未来已来——当连续流技术遇上工业4.0

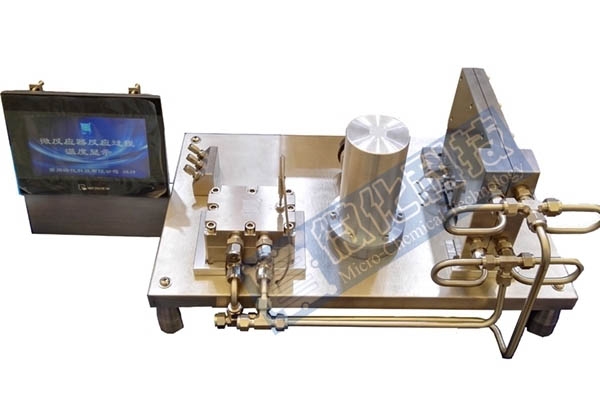

1. 「黑灯工厂」的化学反应单元

通过PLC控制系统与AI算法结合,微通道反应器可实现:

自适应调节:根据在线检测数据动态优化流速、温度,误差率<0.1%;

预测性维护:通过流道压力波动预判堵塞风险,设备OEE提升至95%。

2. 「技术平权」催生新业态

CDMO服务升级:某企业推出“反应器即服务”(RaaS),中小药企无需自建产线即可按需调用连续流工艺;

学术-产业闭环:高校实验室数据直接导入工业级设备,成果转化周期从3年压缩至6个月。

选择连续流,就是选择未来十年的竞争力

当化工行业进入“微反应时代”,每一次技术迭代都是对先行者的奖赏。连续流微通道反应器不仅是一台设备,更是一套降本、增效、控险、绿色的系统解决方案。

贵州微化科技有限公司成立于2013年,是国内首家集微化工技术装备设计、研发、制造、应用推广于一体的国家高新技术企业和贵州省“专精特新”企业,专注于连续流、微化工装备和连续化工艺技术的开发。目前已开发出沉淀反应器、微波微通道反应器、连续微萃取器、强换热延时反应器、气液微界面反应器以及高粘度、高含固体系的HL反应器,从源头解决化工生产本质安全问题。

贵公网安备 52019002007272号

贵公网安备 52019002007272号