近年来化工生产中,反应釜作为常用设备的应用范围持续扩大,但其运行安全风险始终是行业焦点。由于该设备常处理腐蚀性、易燃易爆等高危介质,工艺异常引发的次生灾害概率及危害程度均显著高于普通工业装置,泄漏、火灾以及爆炸等事故时有发生,严重威胁着工作人员的生命安全和企业的财产安全。

化工企业在使用传统反应釜生产过程中会遇到多种安全生产问题,主要包括以下几个方面:

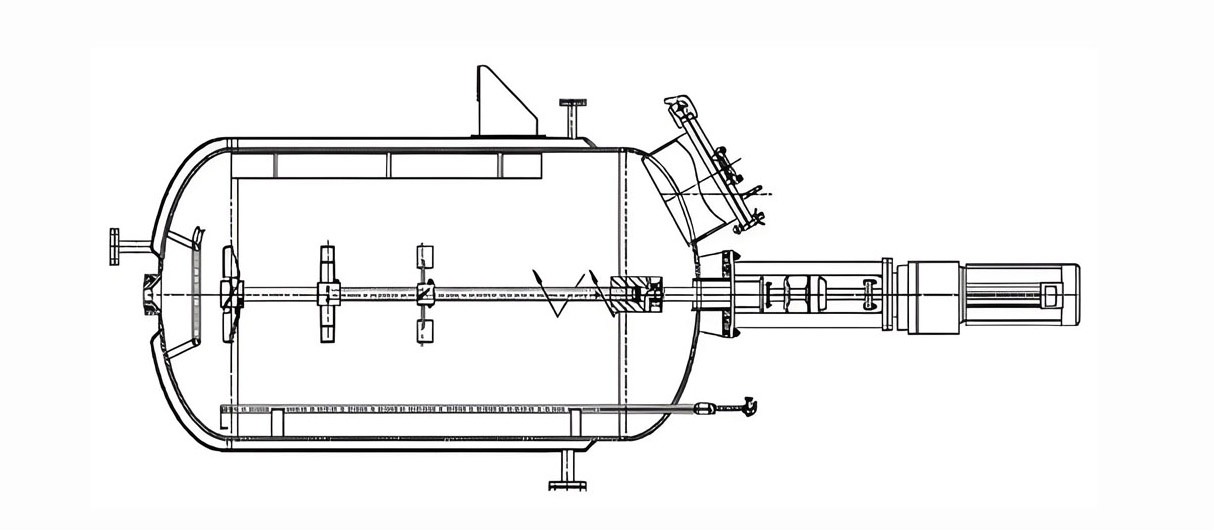

一、设备本体风险

结构隐患:设计缺陷、焊接质量问题易引发应力集中,选材不当或腐蚀会导致设备强度下降

泄压失效:安全阀/爆破片等卸压装置故障时,压力积聚易致釜体爆炸

泄漏风险:管道密封失效可能引发物料喷溅,高温卸料存在烫伤危险

二、工艺控制风险

投料异常:进料速度/配比/顺序错误可能引发剧烈放热反应

温控失当:加热/冷却速率失衡可导致物料沸腾汽化,压力骤升

反应失控:氧化/氯化等强放热反应遇突发停水停电易致热堆积

能量失衡:高温环境可能加剧反应烈度,诱发物料泄漏或爆炸

三、人为操作风险

违规作业:未隔离系统进行动火维修易引发火灾爆炸

操作失误:对反应机理认知不足可能触发连锁危险

应急滞后:异常工况处置不及时会加剧事故后果

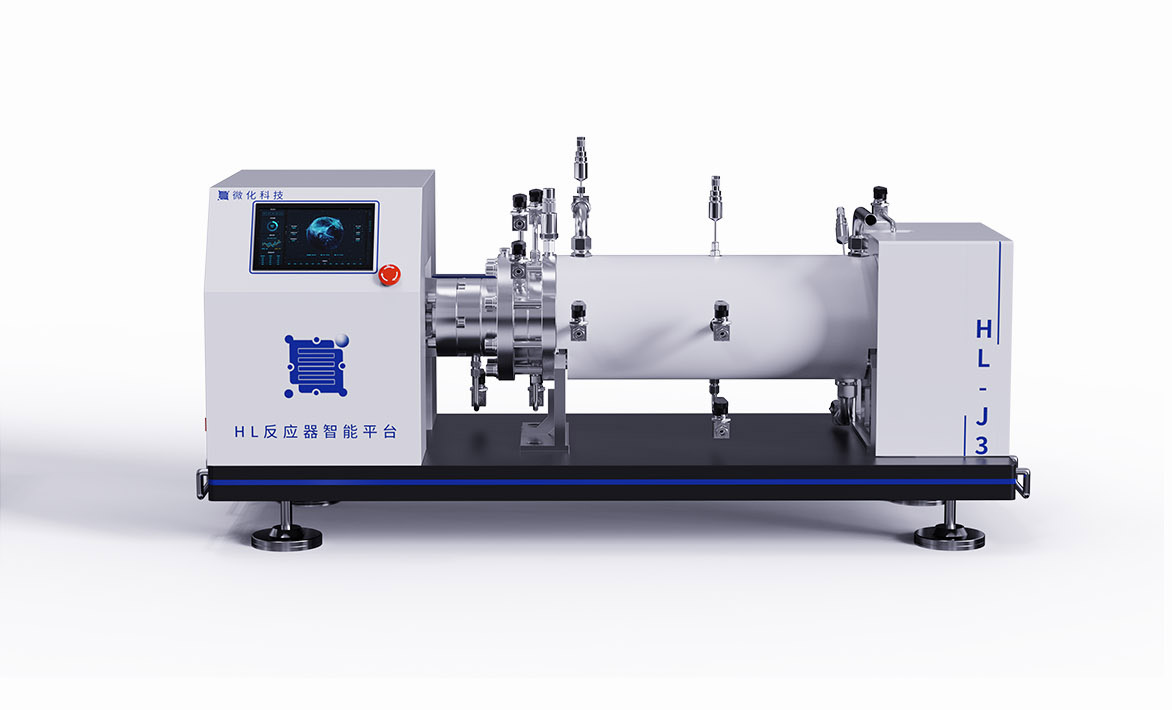

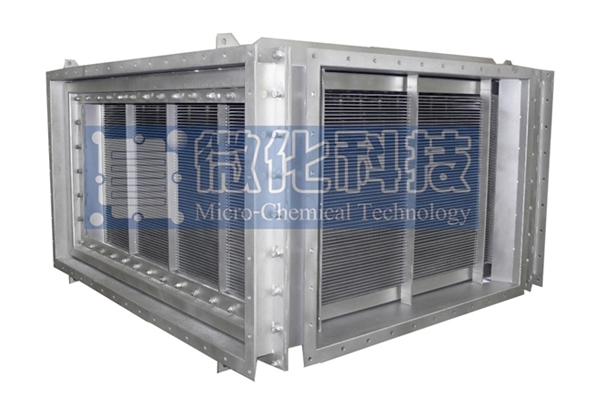

然而近年来,各国政府和相关监管机构对化工行业的安全生产给予了高度重视,出台了一系列法律法规和行业标准,加强了安全监管。随之而来的就是微通道连续流反应器逐渐成为化工行业安全生产的“新宠儿”,现代化工企业的“迷你化工厂”。

那么,微通道连续流反应器是如何规避传统化工反应釜的火灾爆炸风险的呢?在化工安全生产方面做了哪些提升?

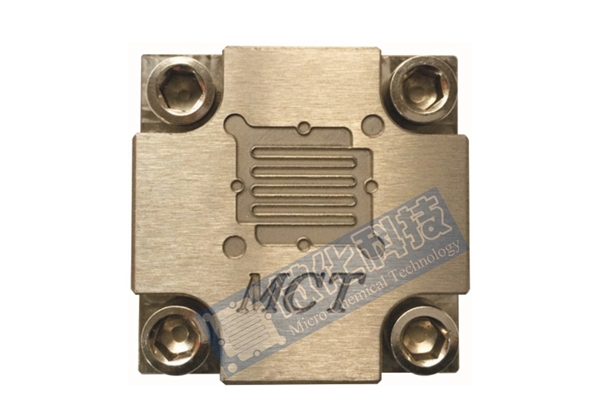

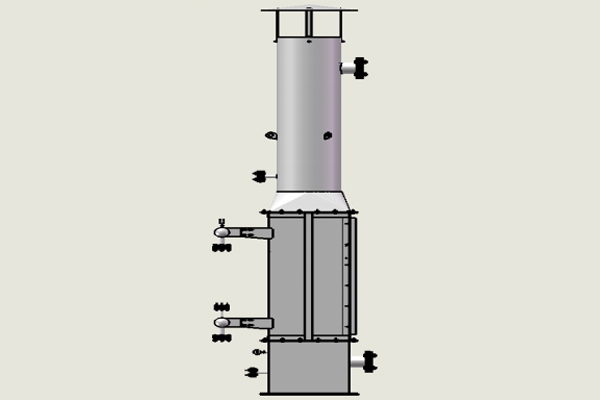

微通道反应器成功解决了传统反应釜的体积大、操作不够精准、容易积累热量,导致温度失控,引发火灾、爆炸等问题。因为微通道反应器的通道很小,传热面积大,换热效率高,这可能有助于及时移除反应产生的热量,避免温度过高。另外,连续流操作可能减少物料在反应器内的停留时间,降低积累风险。还有,微通道的结构可能让反应物混合更均匀,减少局部过热的情况。

微通道反应器还可配备更先进的控制系统,能够精确调节温度、压力、流量等参数,减少人为操作失误。此外,模块化设计可能便于隔离和维护,减少事故影响范围。

贵公网安备 52019002007272号

贵公网安备 52019002007272号