近日,广东某科技公司领导团队亲临贵州微化科技有限公司开展深度合作考察,并专题听取了针对该公司化工反应的微通道反应器定制化研发设计方案汇报。

考察期间,该科技公司领导团队在微化科技董事长禹总及核心技术团队的陪同下,实地参观了公司智能化生产车间。禹总就精密加工设备群、数字化产线运作机制及创新型设备成品等核心环节展开专业讲解,重点阐释了微化科技在反应器结构设计、特种材料应用及智能制造工艺等方面的技术突破。

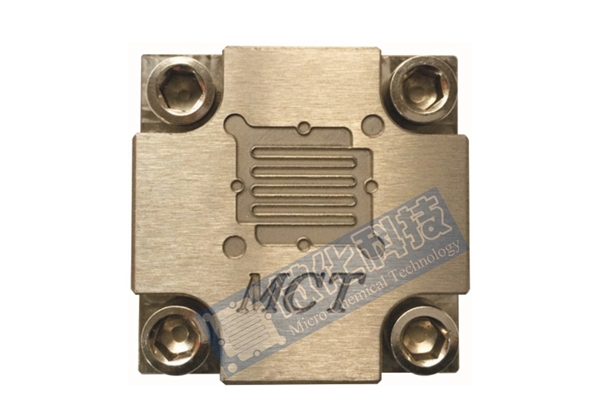

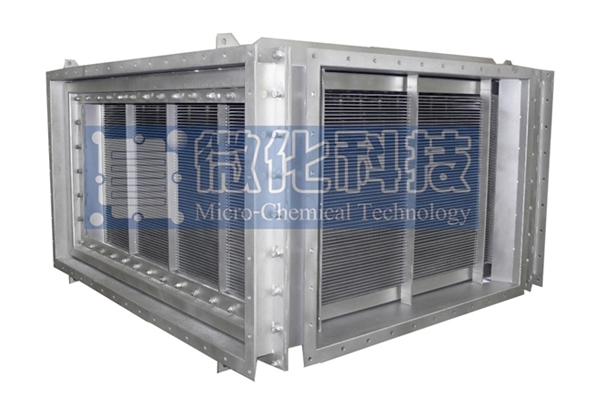

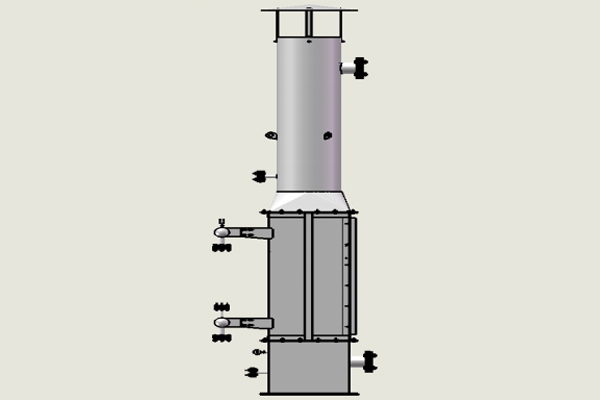

在专项技术汇报环节,微化科技研发团队向该科技公司领导团队系统展示了针对客户化工反应特性定制开发的微通道反应系统解决方案,该方案深度剖析了传统工艺中物料堵塞导致温控失效、系统超压、物料固化等行业共性难题,并深入介绍了我司研发的设备特点、具体解决优化方案、撬装系统等方面的内容。

在技术研讨会上,该科技公司领导团队与微化科技禹总及技术骨干围绕设备核心参数、工业化落地方案、模块化集成设计等关键议题展开深度研讨,客户对我司定制研发设计的创新架构给予高度评价,同时双方也明确了下一阶段需要优化改进的细节问题。

微化科技与该科技公司此次的设备定制合作研发,主要解决客户在生产环节中遇到的物料堵塞导致控温失效、系统超压、物料固化等问题。特别值得关注的是,该研发项目作为国内该领域首创的专用微通道装备开发,标志着我司在精细化反应器工程领域取得重大技术突破。

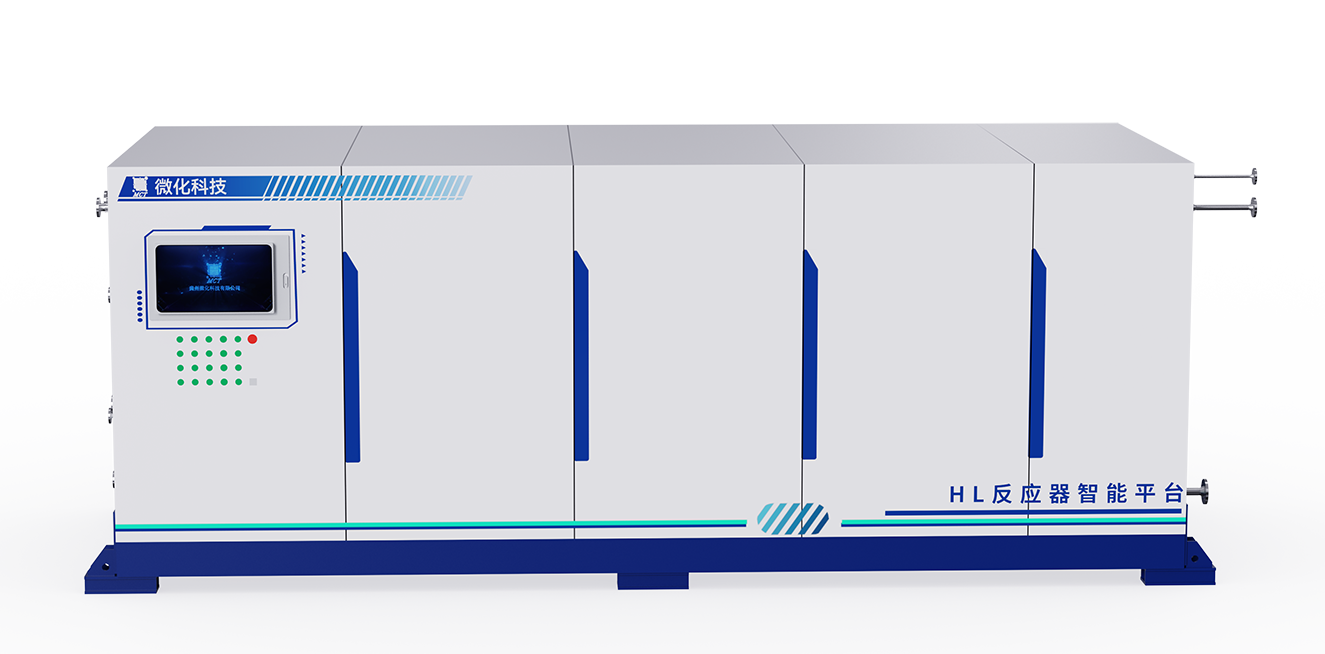

针对客户遇到的物料堵塞问题,我们利用公司成熟产品—HL反应器中的H+X型进行优化升级,针对性地提出“死区的存在、温度失控、引发剂过量”等解决方案:

(1)针对死区问题的解决方案——通过混合结构优化+流场仿真分析+再优化的方式得到更符合反应特征的混合结构,确保反应物料的快速更替;

(2)针对温度失控问题的解决方案——通过反应系统的高效热交换、换热系统的双媒调节、紧急排料、PID自动控温实现宽温区、高放热的精准调控;

(3)针对引发剂过量问题的解决方案——多柱塞隔膜泵与流量计、反应系统的联锁+PID调节,达到快速响应、实时调节的目的以实现精准输送。

该类产品相较于反应釜具有以下特点:

(1)较高的设备稳定性与生产效率;

(2)实现精准控温、精确计量、快速响应;

(3)多点优化设计,故障率低;

(4)快速解决设备故障,降低停机时间;

(5)构建温度、压力、粘度与输送等多重安全保障体系。

微化科技是国内知名的连续流反应器专业厂家。成立于2013年,是国内第一家集研发、设计、制造和应用推广于一体的国家高新技术、专精特新企业。十余年来秉承“让化工人安心”的使命专注于微化工和连续流工艺和装备技术开发公司形成了具有独特性和唯一性的系列化反应设备,覆盖液液、气液、液固和气液固三相等反应体系。成果在精细化工(染颜料、医药、农药)、新能源材料、冶金、煤化工、无机纳米材料等多领域实现万吨级产业化应用。

未来,微化科技将继续加大研发投入,不断创新和优化产品,提高产品质量和服务水平,提升企业装备及工艺技术的竞争力,让化工生产更安全、更经济、更环保、更智能!

贵公网安备 52019002007272号

贵公网安备 52019002007272号