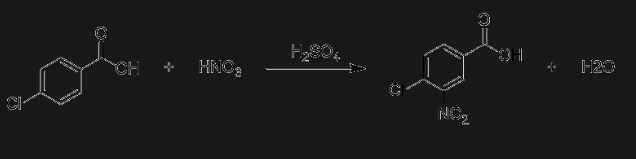

在精细化工生产过程中,硝化反应广泛应用于医药、农药、染料、精细化学品等行业。但是传统的釜式反应存在温度的控制能力差,导致反应的安全性差,反应效率低、反应受搅拌混合效率和换热限制,无法使物料均匀快速混合、容易发生副反应导致副产物增多,产品品质差等问题。

连续生产效率低,产品收率低

安全性低

接到客户的咨询和了解客户想解决的难题后,我们微化科技立刻成立专门的项目小组,对客户的生产车间进行了走访考察,并与客户全方位深度分析了项目情况后,经过反复研究和论证,最终决定采用连续流工艺提出了“固液非均相的硝化反应”产业化解决方案,结合我司自主研发的HL高粘度气液固传质反应器来为客户解决难题。

最终,成功通过实验验证,不仅解决了传统釜式工艺原有的难点痛点,还为客户带来了更高的生产效率,更低的生产成本和更高的产品质量,客户对我们的解决方案和设备给予了高度的评价。

1.合成产品含量高达99.7%以上。

2.精确控温,确保工艺的安全性。

3.设备体积较小,可以减少设备厂房占地,降低投资成本,提高企业效益

4.操作简单,可以减少人工,可实现自动化控制

5.实现工业化连续生产,物料进料精准控制,产品达到无批次差异;

6.高效的传质,可提升反应效率,缩短实验操作周期,易于实现产能扩大

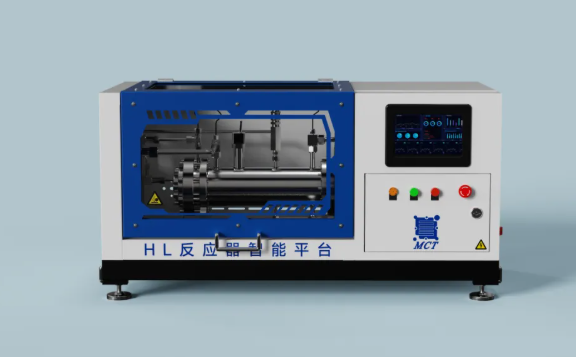

产品介绍

HL反应器是一种动态微通道反应器,有别于传统的动态管式反应器,利用反应器独有的动态微结构实现物料的充分混合强化反应过程,广泛应用于高粘度含固反应体系。

应用范围

适用于重氮化、偶合、缩合、硝化、磺化、氧化、酰化、气液沉淀等反应过程

适用于固体进料、粘稠液体混合,液液非均相、气液反应以及反应过程中会产生固体的反应体系

设备特点

适用于0-2000cp范围的高粘度反应体系

适用于含固量25%左右的高含固体系

比表面积可达3000-4000㎡/m³

传质效率高,可达釜式传质的100倍左右

可以精确控制反应温度,换热效率高

贵州微化科技有限公司成立于2013年,是全国第一家专注于连续流工艺及装备研发的国家高新技术企业,贵州省“专精特新”企业,是国内规模最大的连续流反应装备制造商,厂区占地面积高达15000㎡,团队规模达100人,研发设计人员占比50%,全国设有5个连续流工程研究中心,拥有60余项专利授权,已累计合作客户2000+,开发280+反应,建造100+产业化撬装连续流反应装备。

公司专业提供混合、洗涤、反应、分离、萃取、结晶、固体冷却等操作单元的连续化装备。全面覆盖液液、气液、固液及高粘等反应体系,能够为工厂化和智能化生产线提供连续化多个操作单元装备及解决方案,实现产线连续化,可为企业提供基于连续流工艺包的开发服务。

联系我们-免费咨询

连续流工艺及装备解决方案

贵公网安备 52019002007272号

贵公网安备 52019002007272号