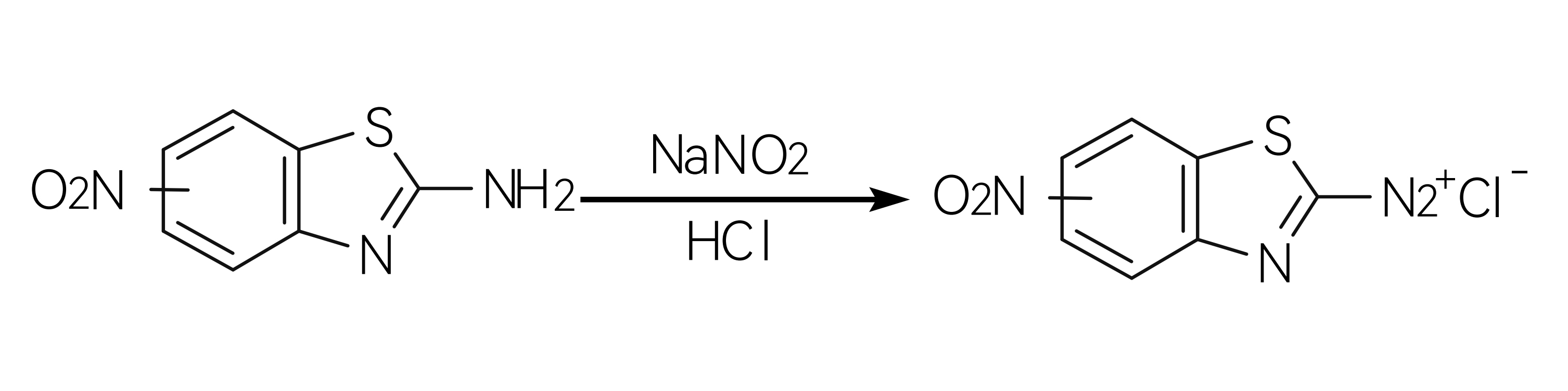

Ø 重氮化反应案例——盐酸体系

在精细化工生产中,盐酸体系下的重氮化反应是一类常见但工艺控制要求极高的反应过程,广泛用于染料、医药中间体及功能性化学品的合成。然而,传统釜式工艺在处理该类反应时,常面临温度控制精度低、能耗高、反应周期长等问题,尤其在强放热、热敏性重氮化合物的合成中,易导致分解、副反应增多,甚至引发安全事故。

Ø 客户生产过程的难点问题

(1)低温控制与高能耗矛盾:传统工艺需使用冰水混合底液,并通过滴加控温方式维持低温反应环境,能耗大、操作繁琐,且温度波动风险高。

(2)重氮液热敏性强:重氮化合物对温度极为敏感,局部过热易导致分解或副反应,严重影响收率与产品纯度。

Ø 技术突破与问题解决

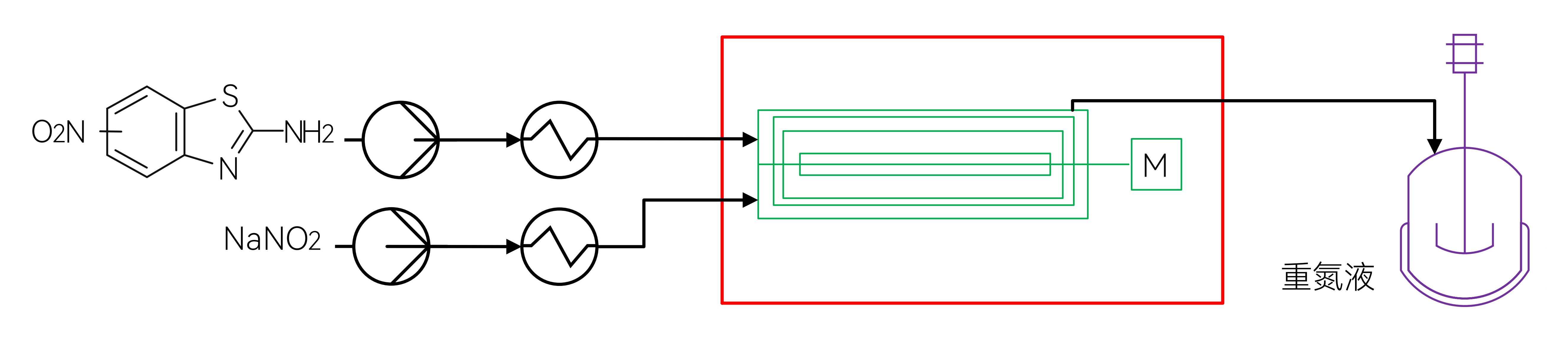

当客户带着这些难题找到我们微化科技时,我们深知责任重大。我司迅速成立了项目技术攻坚专班,实地走访了客户企业生产车间,全面对客户的具体项目情况进行了深入的分析,经过反复研究和论证,我们决定采用连续流工艺,提出了“盐酸体系的重氮化反应”产业化解决方案,并结合公司自主研发的HL高粘度气液固传质反应器来解决客户的问题。

最终,经过不懈努力,我们成功制造出符合客户需求的产业化设备。通过实际应用验证,该设备不仅解决了客户原有的反应难点和痛点,还为客户带来了更高的生产效率、更低的生产成本和更高的产品质量,客户对我们的解决方案和设备给予了高度评价。

Ø 连续化工艺升级后:

1、处理量1000L/h。

2、持液体积降至反应釜1/100。

3、停留时间3.3min。

4、能耗降低20%。

5、精准控温,温度在传统反应基础上提高5-10℃,反应效率提升。

Ø 改造前釜式工艺与升级后连续流工艺对比:

项目 | 连续流工艺 | 釜式工艺 |

产物收率 | 89% | 88% |

反应温度 | 10℃ | 0-5℃ |

反应时间 | 30s | 5h |

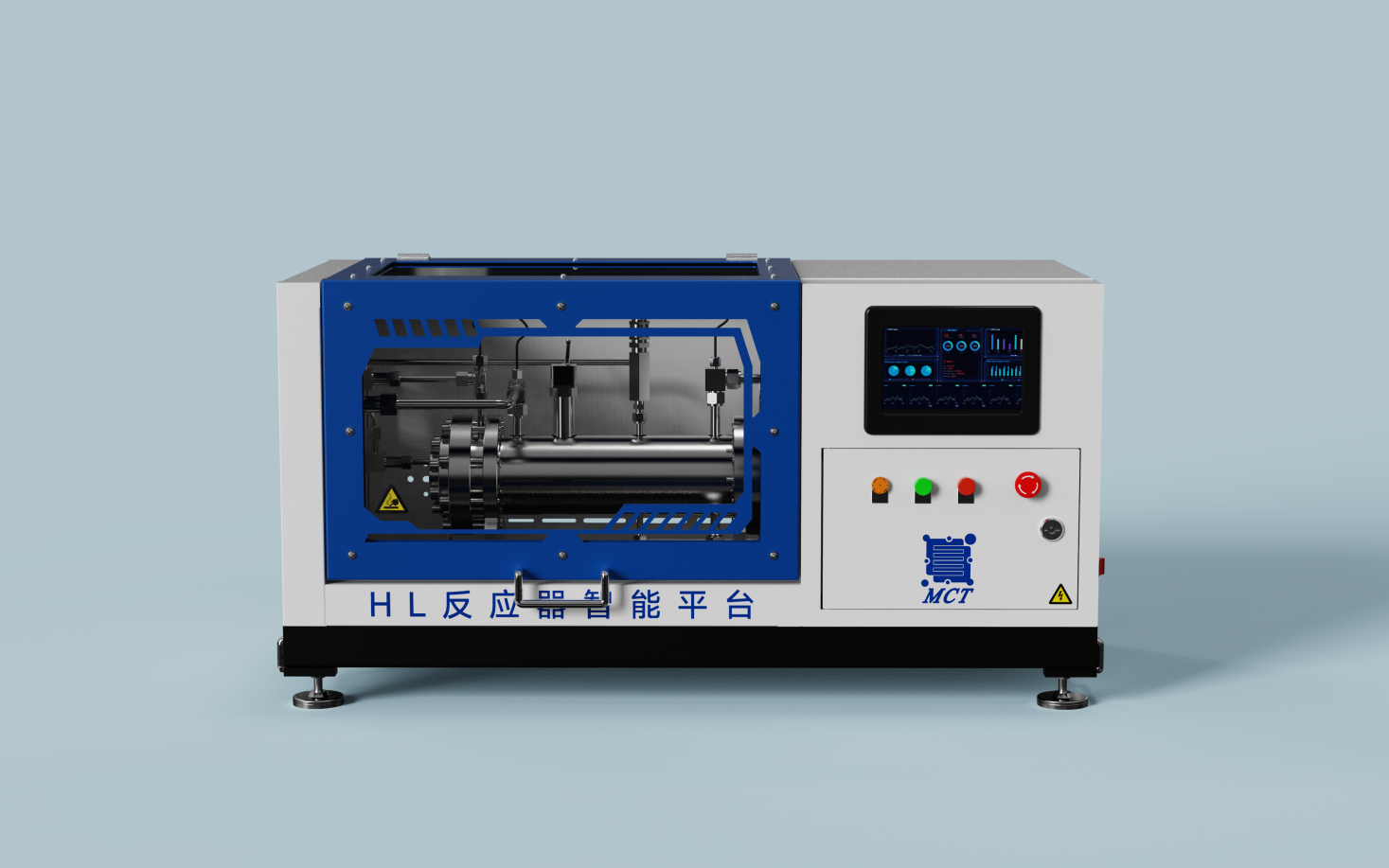

Ø HL反应器/高粘度气液固传质反应器

一、设备介绍

HL反应器是一种动态微通道反应器,有别于传统的动态管式反应器,利用反应器独有的动态微结构实现物料的充分混合,强化反应过程,广泛应用于高黏度含固反应体系,能够有效的提高反应界面。

二、设备特点

l 适用高粘度:0-2000cp范围的反应体系

l 适用高含固:固含量25%左右的反应体系

l 比表面积大:可达3000-4000m2/m3

l 传质效率高:可达釜式传质的100倍左右

l 换热效率高:可精确控制反应温度

三、应用场景

² 用于硝化、重氮化、氯化、氧化、过氧化、偶合、缩合、烷基化、磺化、酰化、气液沉淀等反应过程

² 用于固体进料、粘稠液体混合、液液非均相、气液反应以及反应过程涉及高粘含固的众多反应体系

贵公网安备 52019002007272号

贵公网安备 52019002007272号