在化工厂的传统印象里,高耸的反应塔、纵横交错的管道和庞大的储罐总是不可或缺。这些数十立方米的反应釜曾是化工生产的标准配置,它们像工业巨兽般吞吐着万吨物料,却也带来了效率低下、能耗惊人、安全风险高等问题。

然而,一场静悄悄的芯片级革命正在改变这一行业格局——微通道反应器,这种采用微米级管道的新型设备,正在将化工厂从“钢铁巨兽”蜕变为“精密芯片”。

Ø 传统化工:效率与安全的双重困境

在传统化工生产中,物料被投入庞大的反应釜中,依靠机械搅拌进行混合。这种“大锅烩”式的反应模式存在着固有缺陷:

![]() 混合效率低:反应釜内流体流动缓慢,分子需要长途跋涉才能找到反应对象。一次普通的硝化反应就要4小时以上,且副产物占比高达30%。

混合效率低:反应釜内流体流动缓慢,分子需要长途跋涉才能找到反应对象。一次普通的硝化反应就要4小时以上,且副产物占比高达30%。

![]() 温度控制难:传统设备的传热面积有限,无法快速移除反应产生的热量。曾有一家染料厂因温度失控引发爆炸,损失高达数百万元。

温度控制难:传统设备的传热面积有限,无法快速移除反应产生的热量。曾有一家染料厂因温度失控引发爆炸,损失高达数百万元。

![]() 安全风险高:当数吨物料在反应釜中积蓄的能量一旦失控释放,相当于数百公斤TNT爆炸的威力。2015年那起重氮化反应爆炸事故,就是传统设备本质缺陷的惨痛例证。

安全风险高:当数吨物料在反应釜中积蓄的能量一旦失控释放,相当于数百公斤TNT爆炸的威力。2015年那起重氮化反应爆炸事故,就是传统设备本质缺陷的惨痛例证。

Ø 微通道反应器:重构化学反应的“芯片”

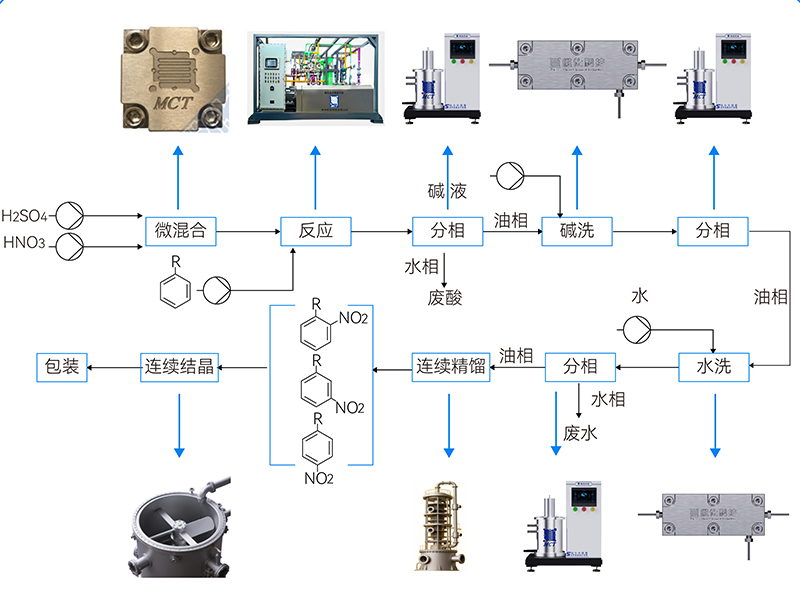

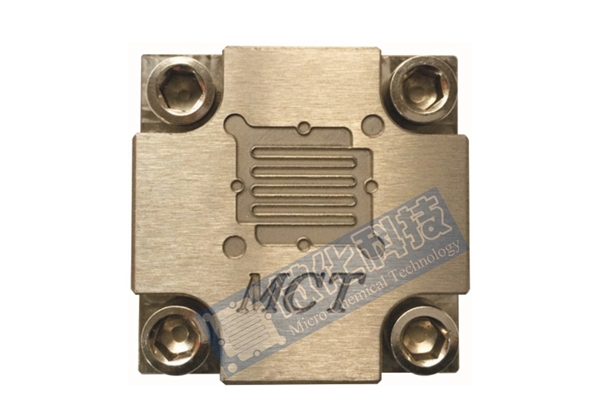

微通道反应器的核心是直径仅50-500微米的精密流道网络,比一根头发丝还要细。它从三个维度重构了化学反应的基本逻辑:

![]() 分子级混合精度:微通道内的特殊结构设计,创造了“分割-重组”的混合机制,将原本需要数小时的混合过程压缩至秒级。在某个硝化反应案例中,混合时间从20分钟骤降至0.3秒,传质效率提升千倍,反应产率提高20%,副产物减少40%。

分子级混合精度:微通道内的特殊结构设计,创造了“分割-重组”的混合机制,将原本需要数小时的混合过程压缩至秒级。在某个硝化反应案例中,混合时间从20分钟骤降至0.3秒,传质效率提升千倍,反应产率提高20%,副产物减少40%。

![]() 极致温度控制:微通道的比表面积高达10,000m²/m³,是传统反应釜的1000倍。有研究机构开发的微通道反应器,能将温度波动控制在±0.1℃以内,彻底根除了化工生产的“飞温”噩梦。

极致温度控制:微通道的比表面积高达10,000m²/m³,是传统反应釜的1000倍。有研究机构开发的微通道反应器,能将温度波动控制在±0.1℃以内,彻底根除了化工生产的“飞温”噩梦。

![]() 本质安全设计:单条微通道的持液量仅毫升级,即使反应失控,其能量释放也被限制在微米尺度。一家浙江化工企业改造硝化工艺后,设备持液量从3吨降至5公斤,爆炸风险降低99.9%。

本质安全设计:单条微通道的持液量仅毫升级,即使反应失控,其能量释放也被限制在微米尺度。一家浙江化工企业改造硝化工艺后,设备持液量从3吨降至5公斤,爆炸风险降低99.9%。

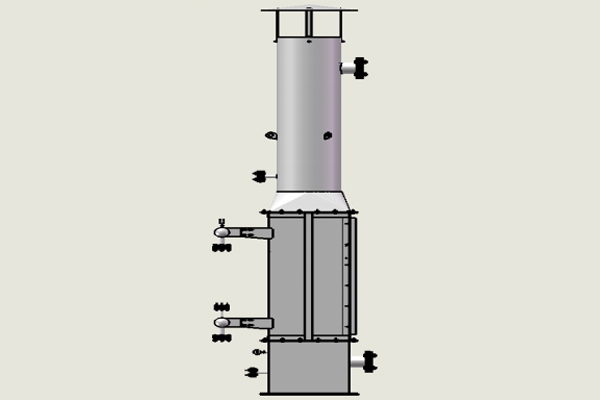

Ø 从实验室到产业化:微化工的全景变革

这场变革已从实验室走向产业化,正在多个领域掀起革命:

![]() 医药化工领域,微通道反应器通过实时调控过饱和度,将晶型控制精度提升至微米级。有药企采用该技术后,API纯度从98.2%提升至99.9%,一举达到欧美药典标准。

医药化工领域,微通道反应器通过实时调控过饱和度,将晶型控制精度提升至微米级。有药企采用该技术后,API纯度从98.2%提升至99.9%,一举达到欧美药典标准。

![]() 农药行业里,郑氏化工采用连续流技术生产吲哚丁酸,能耗降低30%,溶剂回收率超过98%,产品远销全球12国。

农药行业里,郑氏化工采用连续流技术生产吲哚丁酸,能耗降低30%,溶剂回收率超过98%,产品远销全球12国。

![]() 新能源领域,微通道反应器在锂电回收中将金属回收率从85%提升至98%,同时能耗降低40%,为绿色能源循环提供新解决方案。

新能源领域,微通道反应器在锂电回收中将金属回收率从85%提升至98%,同时能耗降低40%,为绿色能源循环提供新解决方案。

Ø 挑战与突破:从微米到万吨的跨越

尽管优势显著,微通道反应器仍需突破三大瓶颈:

![]() 应对固体物料堵塞的难题——拜耳公司通过创新性的阀式混合器设计,成功实现了纳米材料的连续化生产;

应对固体物料堵塞的难题——拜耳公司通过创新性的阀式混合器设计,成功实现了纳米材料的连续化生产;

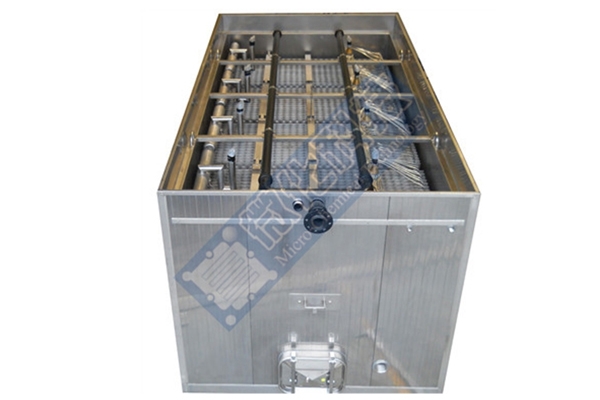

![]() 解决规模化放大的成本问题——有企业通过三维通道设计和真空扩散焊接技术,将单台反应器年通量提升至万吨级,单位产能成本降低60%;

解决规模化放大的成本问题——有企业通过三维通道设计和真空扩散焊接技术,将单台反应器年通量提升至万吨级,单位产能成本降低60%;

弥补人才缺口——业内通过“企业出题-高校解题”模式,如贵州微化科技有限公司先后在全国与高校合作共建5大连续流研究中心,加速技术落地。

Ø 未来已来:化工生产的“芯片化”时代

随着智能制造的深入推进,化工生产正迈向“黑灯工厂”的新时代:

![]() 自适应调节系统通过AI算法,使微通道反应器参数误差率小于0.1%;

自适应调节系统通过AI算法,使微通道反应器参数误差率小于0.1%;

![]() 数字孪生技术将工艺开发周期从3年压缩至6个月;

数字孪生技术将工艺开发周期从3年压缩至6个月;

政策支持与技术演进同频共振——微通道反应器已被工信部列为首批先进适用技术,预计到2030年,该技术将助力化工行业碳排放降低30%以上。

这场由微米级管道引发的变革,远不只是设备的升级,更是化工生产范式的根本重构。当化学反应从“粗放式炖煮”进化为“精准化操控”,化工行业正在经历效率、安全与可持续性的三重跃迁。

未来的化工厂,可能不再是遍布钢铁巨兽的庞大园区,而是如同一个个精密的“芯片”,在方寸之间重塑着我们世界的物质基础。

贵公网安备 52019002007272号

贵公网安备 52019002007272号