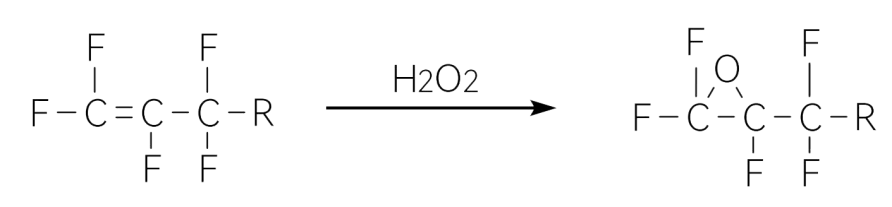

Ø 氧化反应案例——双氧水氧化

在精细化工生产中,双氧水氧化反应是有机合成中一种重要的绿色氧化技术,广泛应用于医药中间体、农药中间体、香料、染料及其他高附加值精细化学品的制备。该类反应对传质效率、温度控制及过程安全性要求极高。传统釜式工艺在处理双氧水氧化反应时,常面临气液传质效率低、存液量大、反应过程温控不均等问题,容易导致反应效率低下、副产物增多,并伴有较高的安全风险。

Ø 客户难点问题

(1)传质效率低导致反应不完全:传统釜式工艺中气液接触不充分,双氧水与反应物混合不均,传质效率低下,导致反应转化率不高、反应时间延长。

(2)存液量大带来安全隐患:间歇式操作反应体系中存液量较大,氧化反应过程中若控温不当或局部过热,易引发剧烈放热甚至安全事故,传统工艺难以实现安全、高效的过程控制。

Ø 技术突破与问题解决

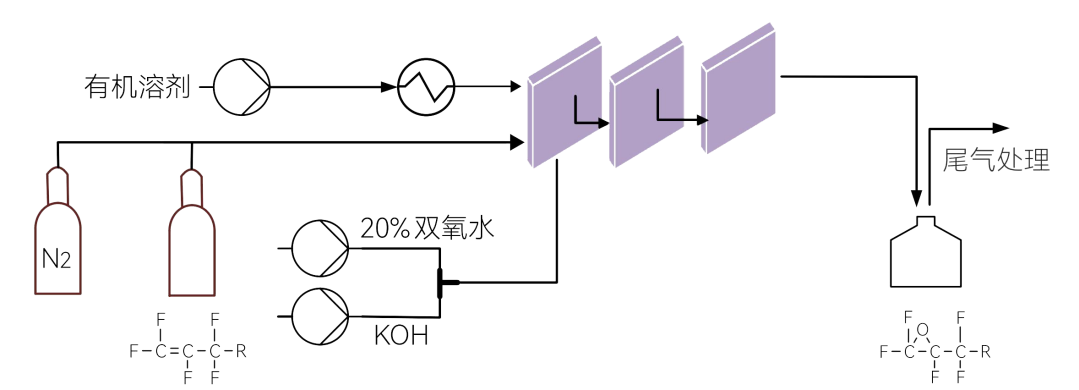

当客户带着这些难题找到我们微化科技时,我们深知责任重大。我司迅速成立了项目技术攻坚专班,实地走访了客户企业生产车间,全面对客户的具体项目情况进行了深入的分析,经过反复研究和论证,我们决定采用连续流工艺,提出了“连续流双氧水氧化反应”的产业化解决方案,并结合公司自主研发的LT低粘度液液/气液传质反应器来解决客户的问题。

最终,经过不懈努力,我们成功制造出符合客户需求的产业化设备。通过实际应用验证,该设备不仅解决了客户原有的反应难点和痛点,还为客户带来了更高的生产效率、更低的生产成本和更高的产品质量,客户对我们的解决方案和设备给予了高度评价。

Ø 连续流工艺升级后实现的技术突破

① 产物含量稳定提升2%~5%,显著提高收率与产品纯度;

② 反应时间由传统工艺的数小时大幅缩短至分钟级别,实现高效连续生产;

③ 系统实时监测并精准调控反应pH值,有效抑制副反应,提升反应选择性;

④ 实现反应过程的模块化与自动化控制,大幅降低人工干预与操作风险;

⑤ 微通道强化传质与高效换热,确保反应在安全、稳定的最优条件下进行。

Ø 传统工艺与连续流工艺对比

项目 | 连续流工艺 | 传统工艺 |

产物含量 | 60% | 55-58% |

反应温度 | 0-2℃ | 0-5℃ |

反应时间 | 2min | 3.5h |

反应压力 | 0.8MPa | 0.8Mpa |

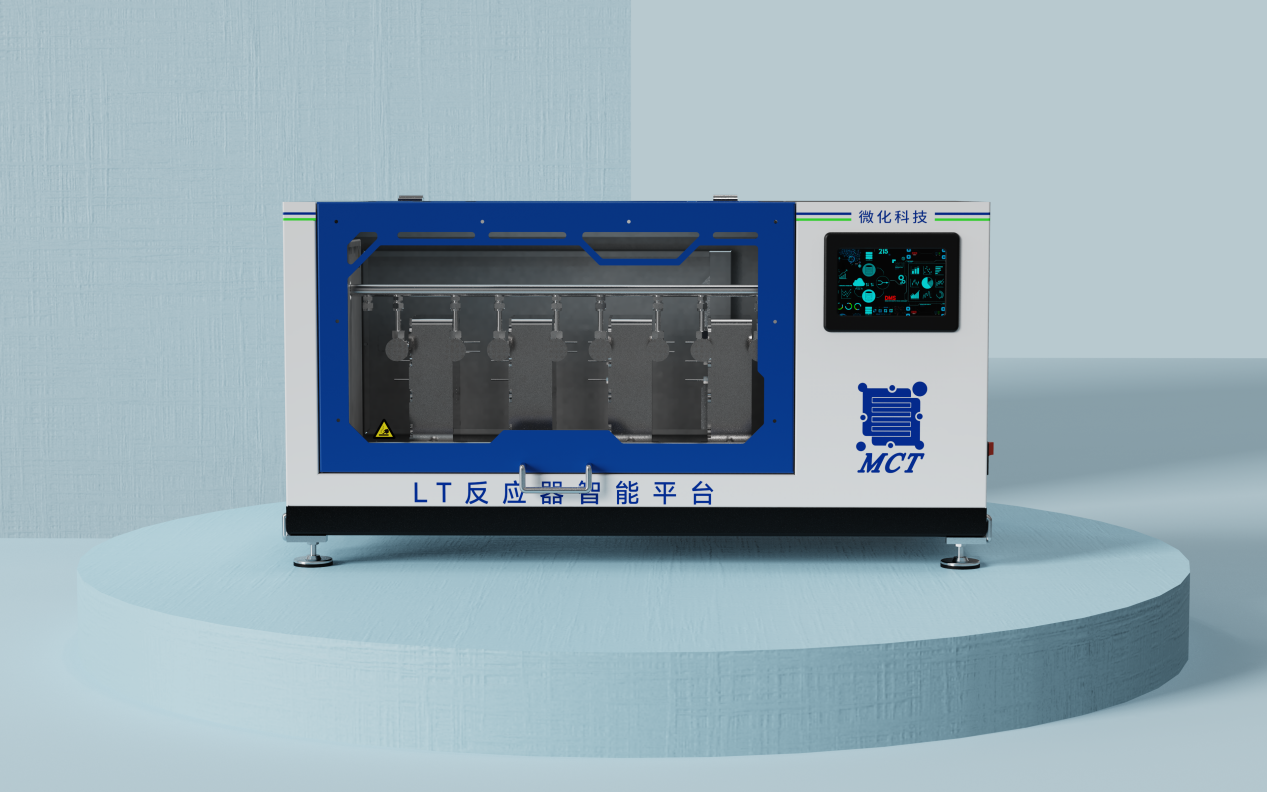

Ø LT低粘度液液/气液传质反应器

一、设备介绍

LT反应器具有极大比表面积,且可以多模块的串并流任意组合,反应物可在每个模块任意的加入,实现多段控温,根据不同反应程度进行不同的温度控制,能快速调整反应参数进行实验,得到最佳反应工艺参数,为中试或工业化提供数据支撑,缩短研发周期。

二、设备特点

1.适用于黏度0-100cp范围的液液反应

2.比表面积大,可达12000-14000㎡/m³

3.可以实现多段控温,根据不同反应程度进行不同的温度控制

4.集反应、混合、温度、压力显示单元于一体,各模块可单独工作或集成使用,模块可拆卸、方便清洗更换

三、应用范围

1.用于液液、气液、吸/放热等反应

2.用于硝化、磺化、氧化、过氧化、酰氯化、烷基化、氨基化、光气化等反应

贵公网安备 52019002007272号

贵公网安备 52019002007272号